Hvad er årsagerne til nedsat tætningsevne i kontrolventiler?

Hvordan løser man dette problem?

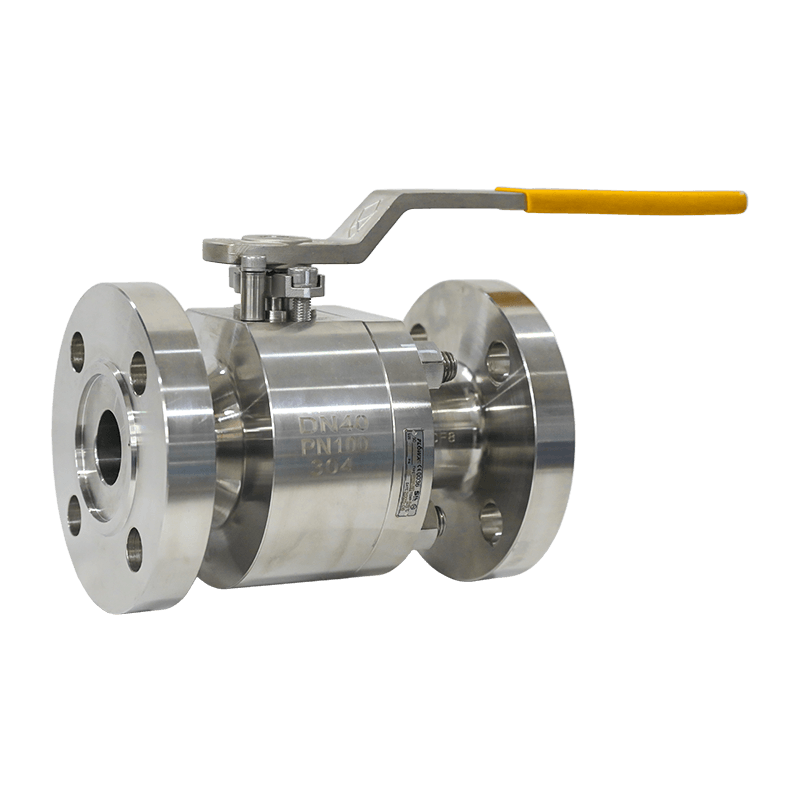

A: Reduceret tætningsydelse i kontrolventiler fører til medielækage, hvilket kompromitterer processtyringsnøjagtigheden og driftssikkerheden. De grundlæggende årsager kan kategoriseres i to primære typer: intern lækage og ekstern lækage. Derfor er der behov for målrettede analyser og løsninger.

01.Intern lækage

Den mest almindelige årsag er svigt af ventilkernen og sædets tætningsflader. På den ene side kan dette skyldes langvarig erosion af ventilkernen/sædet på grund af høje trykforskelle og partikelfyldte medier, hvilket fører til ridser, huller og kavitation [1] erosion på tætningsfladerne. På den anden side kan det stamme fra dårlig kompatibilitet af tætningsstrukturen, såsom deformation af bløde tætninger under højtryksforhold eller korrosion af tætningsoverflader på grund af manglende valg af korrosionsbestandige materialer til stærkt korrosive medier.

02. Ekstern lækage

Årsagerne falder primært i to hovedkategorier: svigt i pakningsforseglingen (f.eks. ældning eller slid af pakning, forkert installation) og tætningsfejl ved ventilhusforbindelser (f.eks. ældning af pakninger, støbefejl i ventilhuset).

Som reaktion på ovenstående potentielle årsager kan målrettet vedligeholdelse udføres på kontrolventiler med reduceret tætningsydelse.

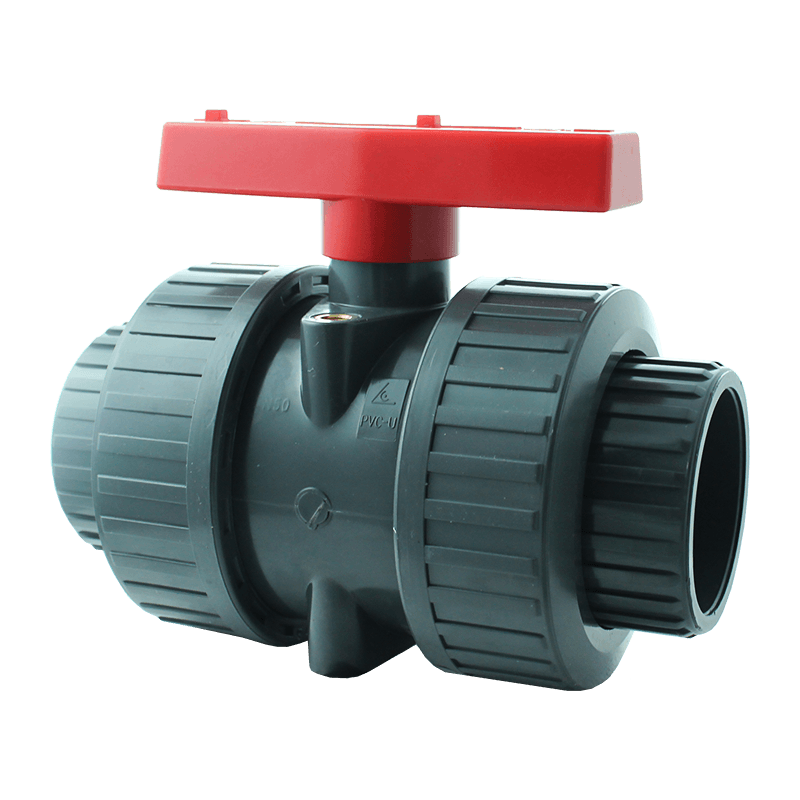

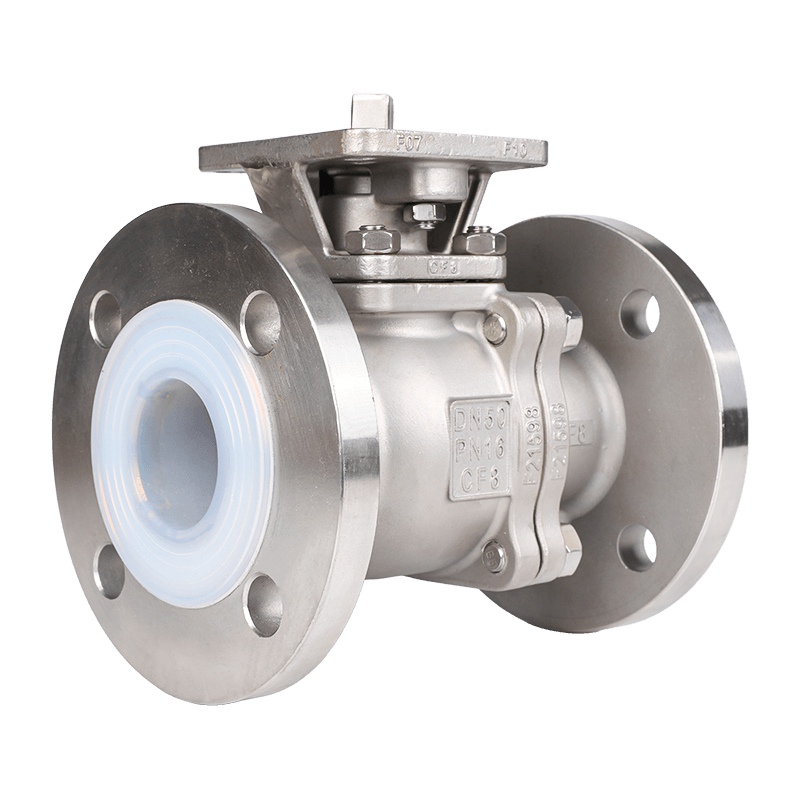

(1) Udskift gammel eller beskadiget emballage. Vælg den passende pakningstype baseret på mediets egenskaber og driftsbetingelser, såsom grafitringpakning til højtemperaturmedier eller PTFE-pakning til ætsende medier.

(2) Geninstaller pakningen korrekt. Sørg for korrekt tilspændingskraft, og at pakningen er jævnt placeret mod stammen og pakningskammeret.

(3) Efterse ventilspindeloverfladen. Hvis der konstateres ridser eller korrosion, skal du reparere eller udskifte stammen.

(4) Hvis der er defekter i tætningsstrukturen, såsom en beskadiget pakdåse, skal du reparere eller udskifte de relevante komponenter i den øvre motorhjelm.

[1] Kavitation: Når væske strømmer gennem et droslingselement såsom en kontrolventil, falder det lokale tryk til eller under det mættede damptryk ved den aktuelle temperatur, hvilket får væsken til at fordampe og danne bobler. Når væsken derefter bevæger sig til et nedstrøms område med højere tryk, kollapser disse bobler hurtigt og genererer intense chokbølger og mikrostråler. Dette fænomen fører til udstyrsstøj, vibrationer og kavitationserosion.

Hvorfor opstår der støj under driften af en reguleringsventil?

Hvordan vedligeholdes og løses dette problem?

A: Når der opstår støj under driften af en kontrolventil, bør vi først identificere dens type og årsag. Støjen, der genereres af kontrolventiler, falder primært i to kategorier: væskedynamisk støj og mekanisk støj.

Væskedynamisk støj

Flow-induceret støj er den mest almindelige type, som yderligere kan kategoriseres i tre undertyper: kavitationsstøj, blinkende støj og turbulens og hvirvelstøj.

Kavitationsstøj opstår, når trykforskellen over en ventil bliver for stor, hvilket får væsketrykket ved drosselpunktet til at falde under det mættede damptryk. Dette fører til dannelse og efterfølgende kollaps af bobler, hvilket genererer højfrekvent støj ledsaget af kavitationsskader på ventilkernen. Blinkende støj opstår, når væsketrykket forbliver under det mættede damptryk efter drosling, hvilket skaber et stabilt gas-væske tofaset flow. Den resulterende turbulens genererer støj, hvilket er almindeligt i applikationer med flydende medier. Turbulens og hvirvelstøj er forårsaget af ujævn strømningshastighed gennem spjældåbningen, hvilket fører til hvirvelafgivelse. Denne støj øges betydeligt, når strømningshastigheden nærmer sig eller overstiger lydens hastighed og er mere udbredt i gasmedier.

Mekanisk støj

Mekanisk støj stammer fra to primære kilder: vibration af ventilproppen/spindlen eller støj fra aktuatoren. Det refererer til lavfrekvent vibrationsstøj forårsaget af svingninger i ventilproppen under drift med lavt flow, eller af for stor spillerum på grund af friktion mellem spindlen og pakningen eller slid på styrebøsningen. Alternativt kan støj overføres til ventilhuset på grund af problemer såsom utilstrækkelig fjederstivhed i en pneumatisk membranaktuator, slid på gearet og tandstangen i en stempelaktuator eller motorresonans i en elektrisk aktuator. For begge typer støj nævnt ovenfor kan afbødning opnås gennem operationelle justeringer og designforbedring. Ved kilden kan støj undgås ved at justere trykforskellen, åbningsgraden og strømningshastigheden. Gennem designforbedringer, såsom brug af korrosions- og slidbestandige materialer eller optimering af ventiltrimgeometrien, kan støj også effektivt reduceres.

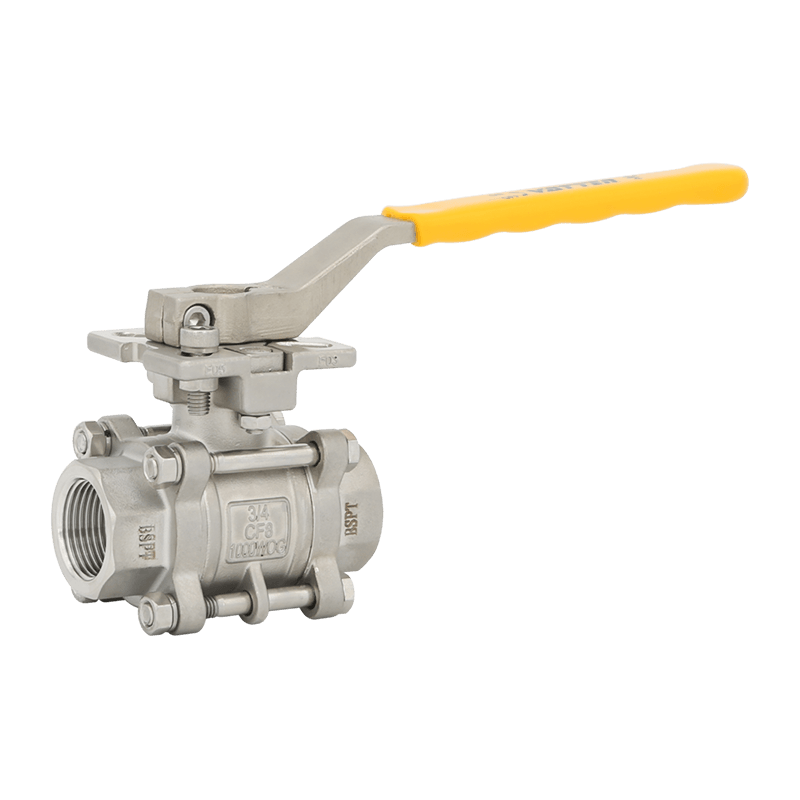

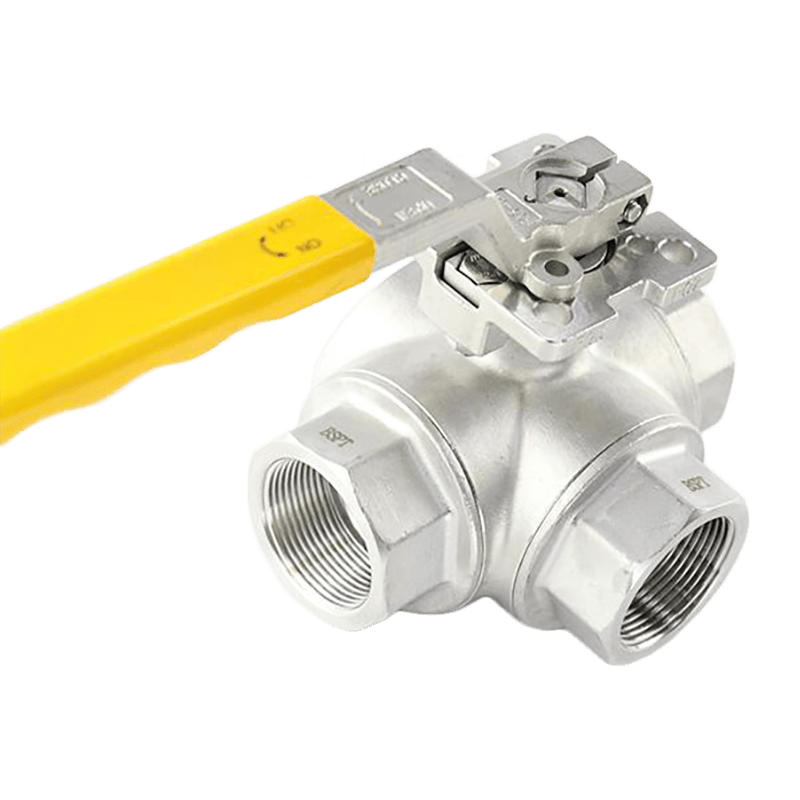

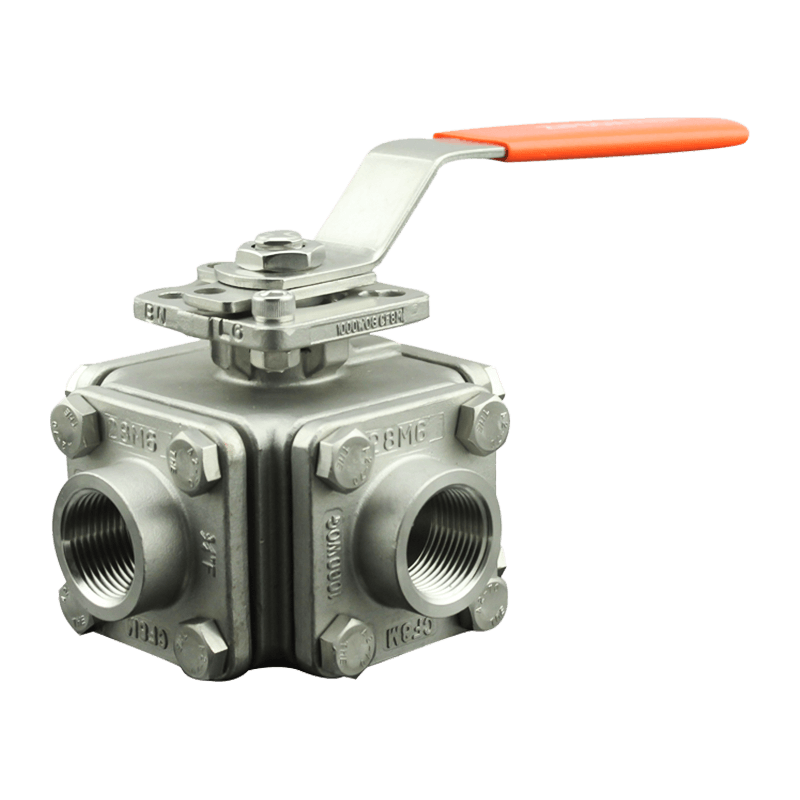

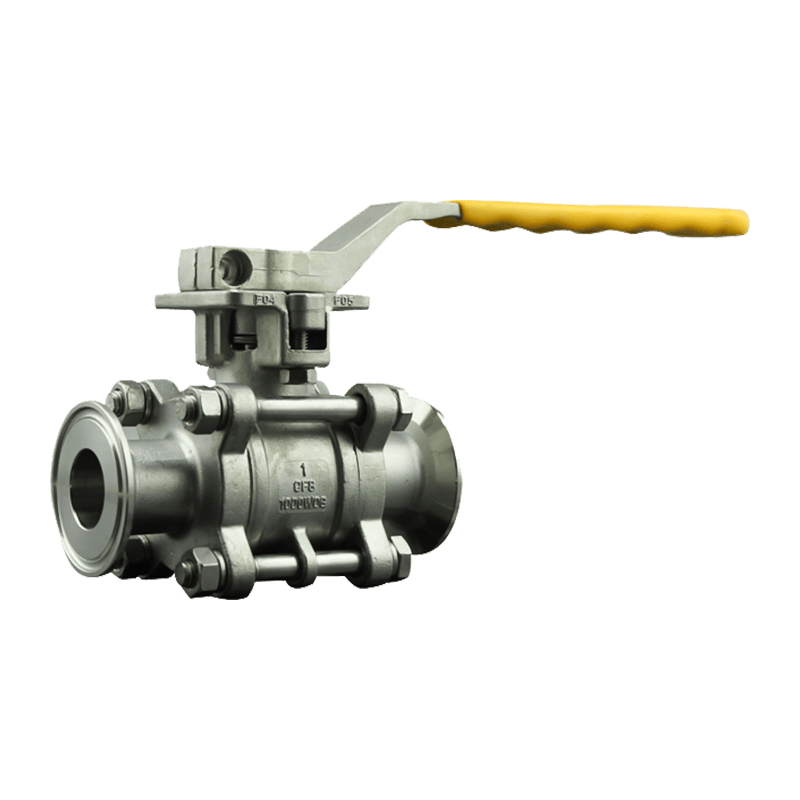

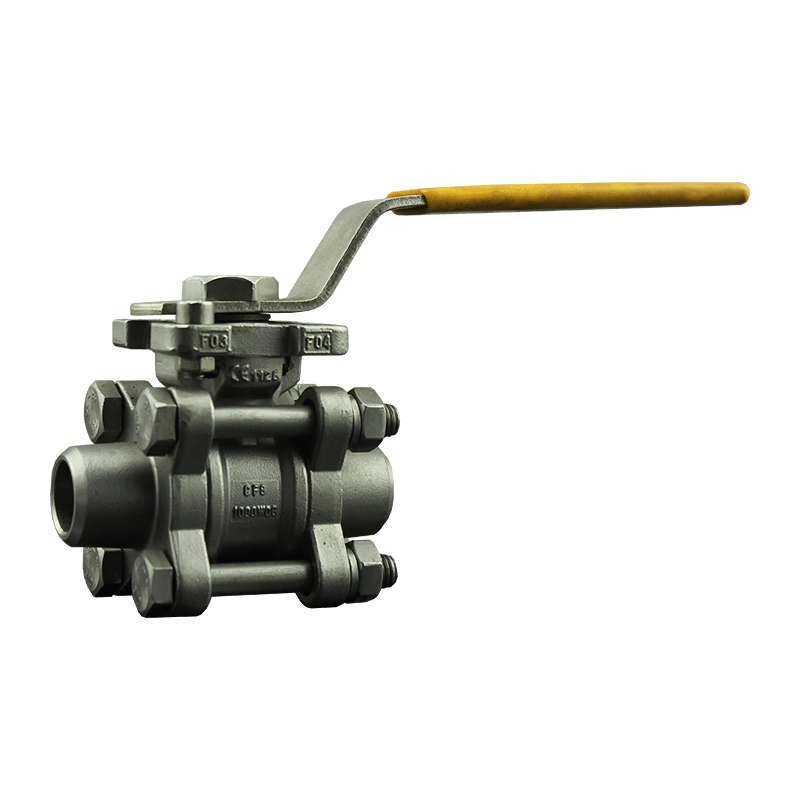

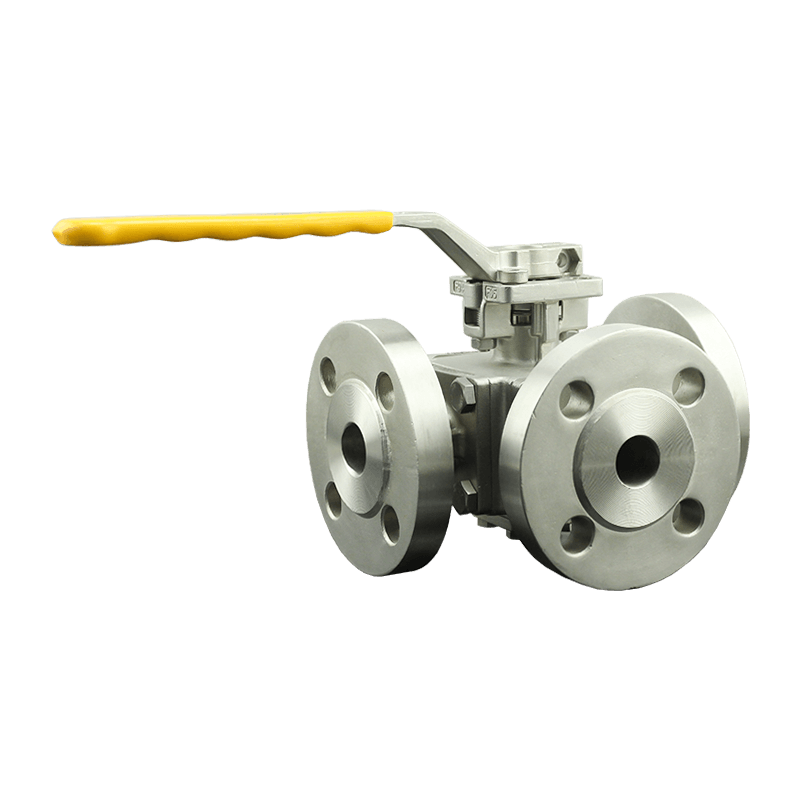

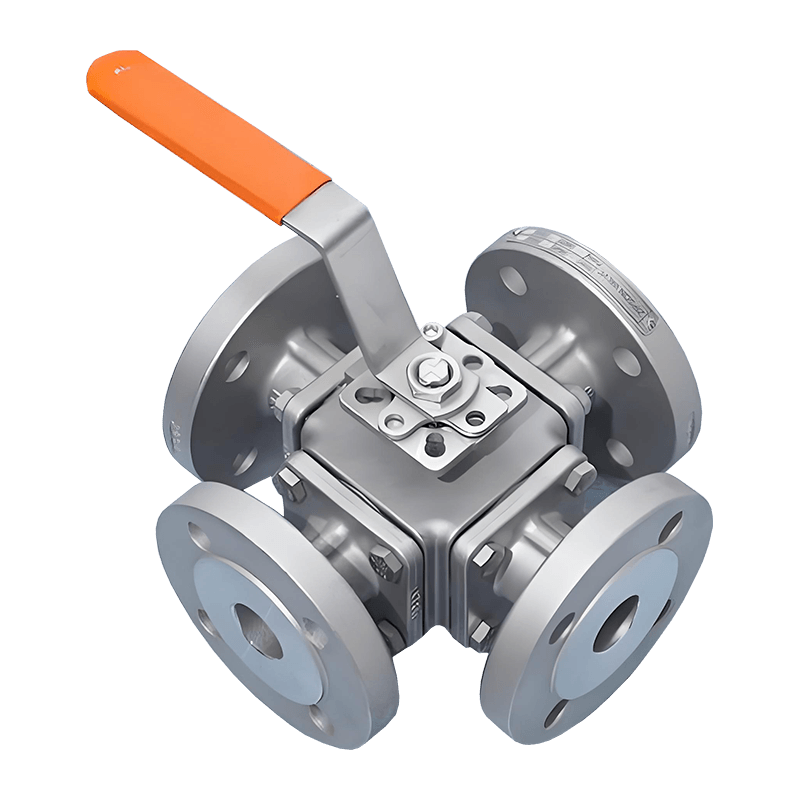

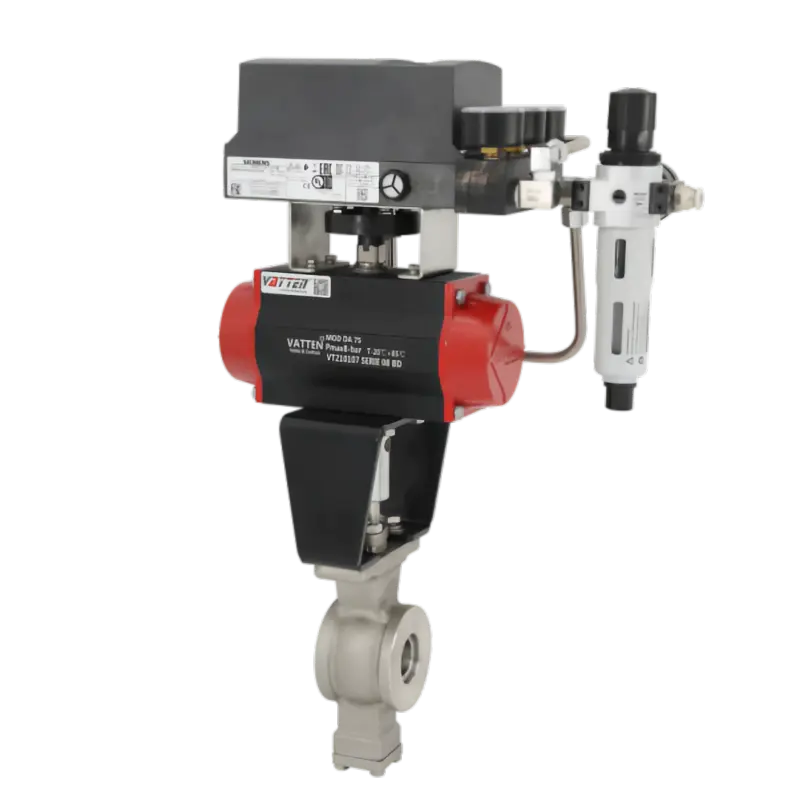

For eksempel har V-port kugleventiler og excentriske roterende ventiler strømlinede strømningsvejsdesign for at minimere hvirvelgenerering, mens bløde ventillister kan absorbere en del af den turbulens-inducerede støj.

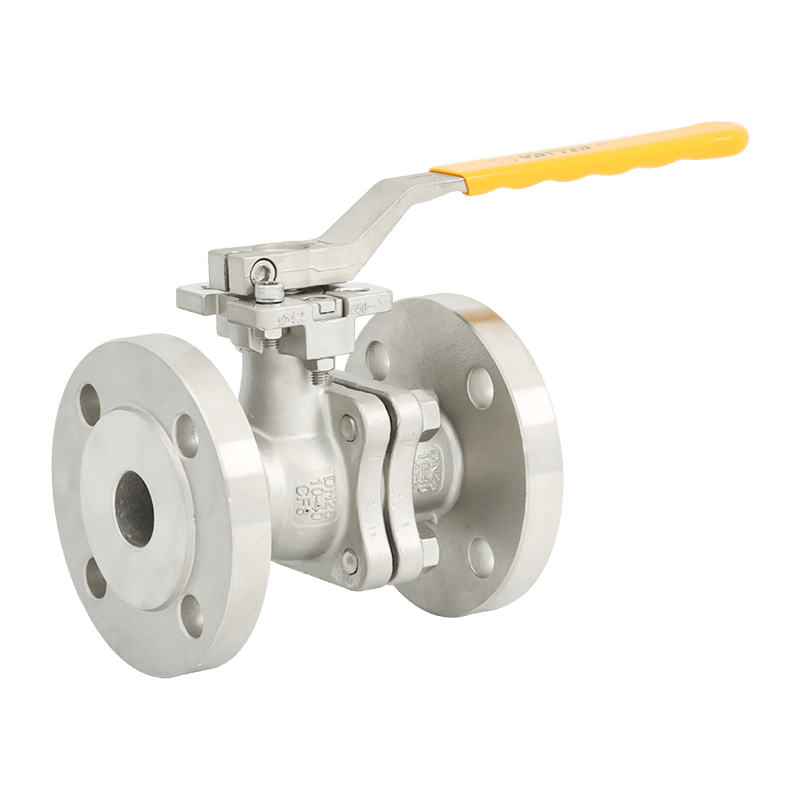

For at minimere og forhindre kontrolventilfejl i væskekontrolprocesser er det vigtigt at vælge og udføre regelmæssig vedligeholdelse på ventilerne korrekt. Dette inkluderer bekræftelse af funktionelle krav på forhånd, beregning af nøgleparametre såsom trykfald og flowhastighed; regelmæssig inspektion af ventilprop og sæde for slid, udskiftning af gammel pakning og styrebøsninger; udfører regelmæssig blowdown for pneumatiske aktuatorer og kontrollerer motoren og gearkassen for elektriske aktuatorer, og så videre.

For eventuelle ventilkrav, er du velkommen til at konsultere VATTEN!