Grundlæggende design og operationel dissonans

Kernespørgsmålet om evt Bundudløbsventiler kan håndtere både tør bulk og væskeangreb i hjertet af ventilteknik. Det korte, praktiske svar er, at det er de primært og optimalt designet til tørt tørstof , og deres anvendelse til ægte væsker er meget begrænset og ofte urådelig. Årsagen ligger i den grundlæggende forskel i materiel adfærd. Tørt bulkmateriale (pulver, granulat, pellets) har indre friktion og kan danne stabile buer. Bundudløbsventiler er designet til at bryde denne brodannelse og tillade tyngdekraftsdrevet, kontrolleret flow af disse partikelsystemer. Væsker er derimod inkompressible væsker, der udøver hydrostatisk tryk og søger den mindste modstands vej øjeblikkeligt.

En standard kniv-port eller clamshell bundtømningsventil til tør bulk er afhængig af en mekanisk tætning, der kommer i kontakt med materialet feller at lukke for flow. Denne tætning er effektiv mod faste partikler, men er ikke designet til at indeholde det gennemtrængende tryk fra en væske, som vil finde og udnytte enhver mikroskopisk lækagevej. Brug af en tør bulkventil til væsker garanterer næsten lækage. Ydermere er aktiveringskraften, der kræves for at skære gennem et bundfældet tørt fast stof, forskellig fra den kraft, der er nødvendig for at tætne mod væsketryk, hvilket potentielt kan føre til ventilfejl.

Kritiske designfunktioner for tør bulk vs. væskeservice

Ventilens konstruktion afslører dens tilsigtede formål. For tør bulkhåndtering er specifikke funktioner ikke til forhandling. Ventilhuset er ofte designet til at være så kort som muligt for at forhindre, at materiale hænger op. Tætninger er lavet af slidbestandige materialer som urethan, og tætningsoverfladen kan være vinklet eller kontureret for at skære igennem materialet. Der er ingen forventning om en tryktæt tætning på samme måde som en væskeventil kræver.

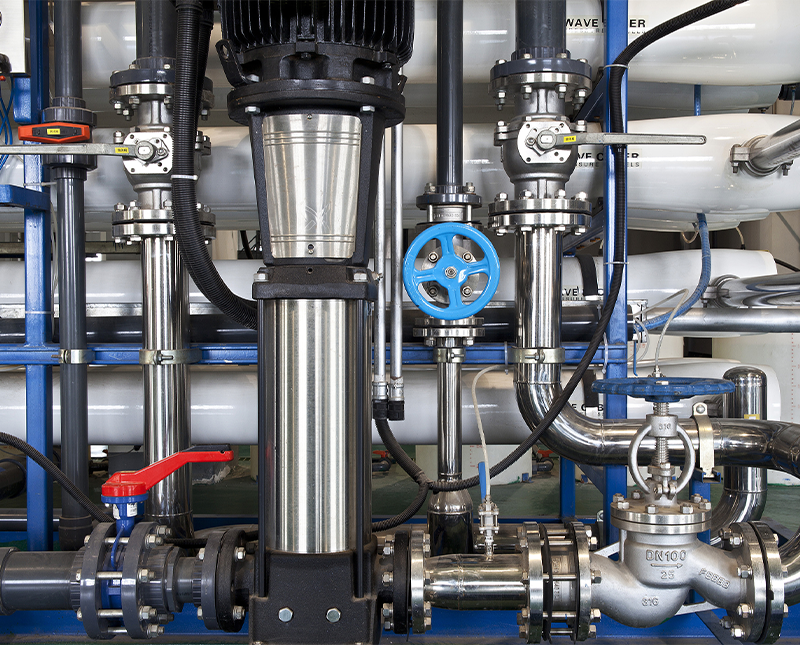

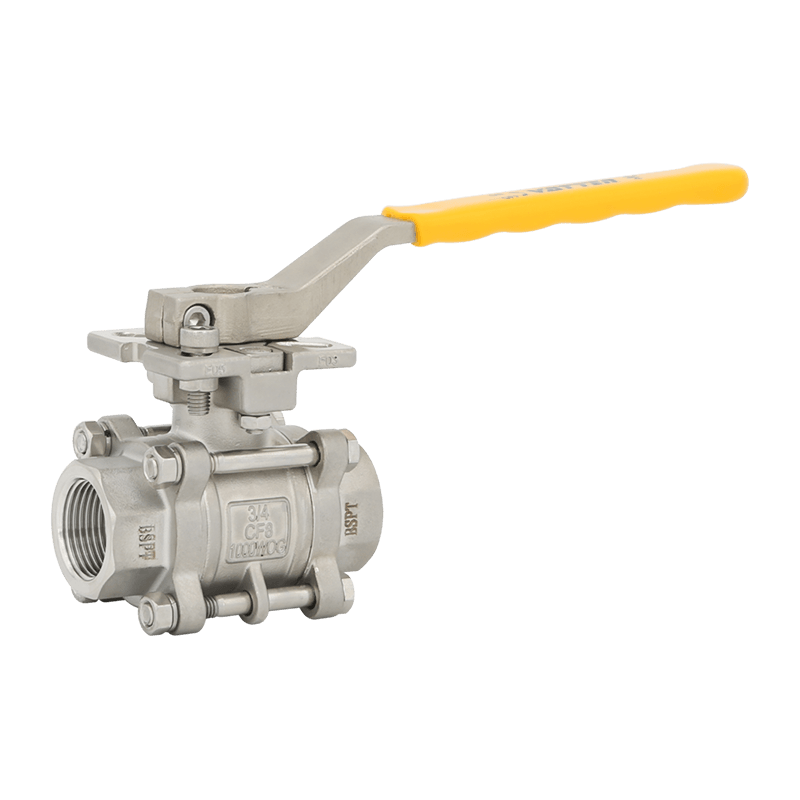

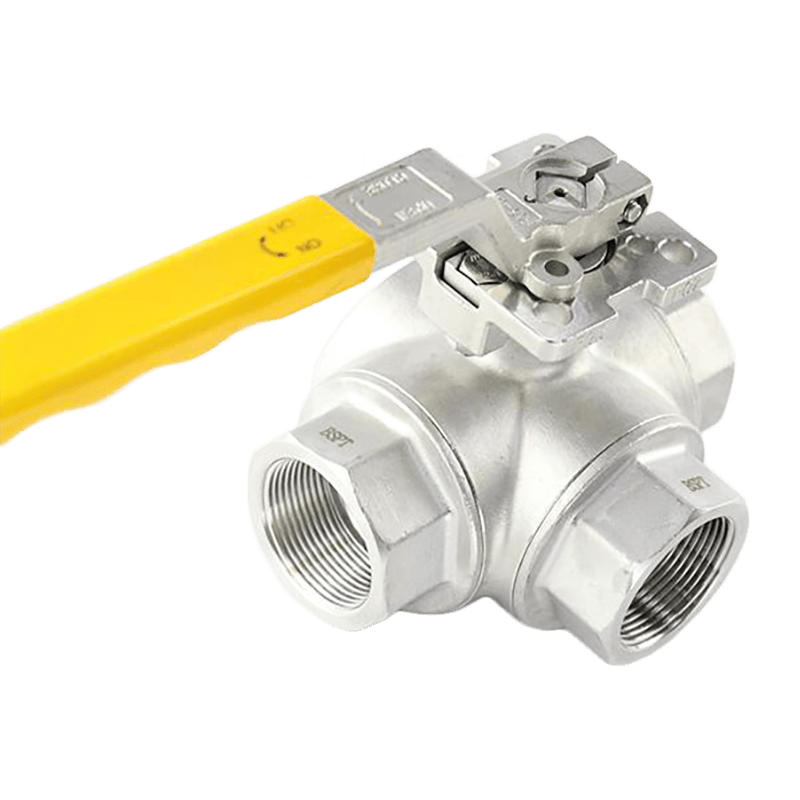

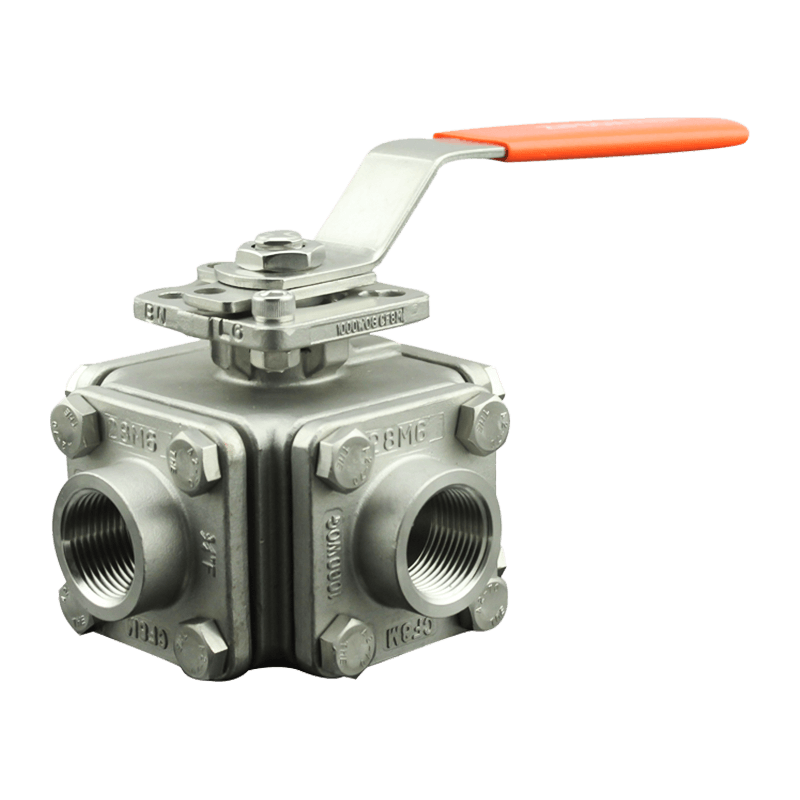

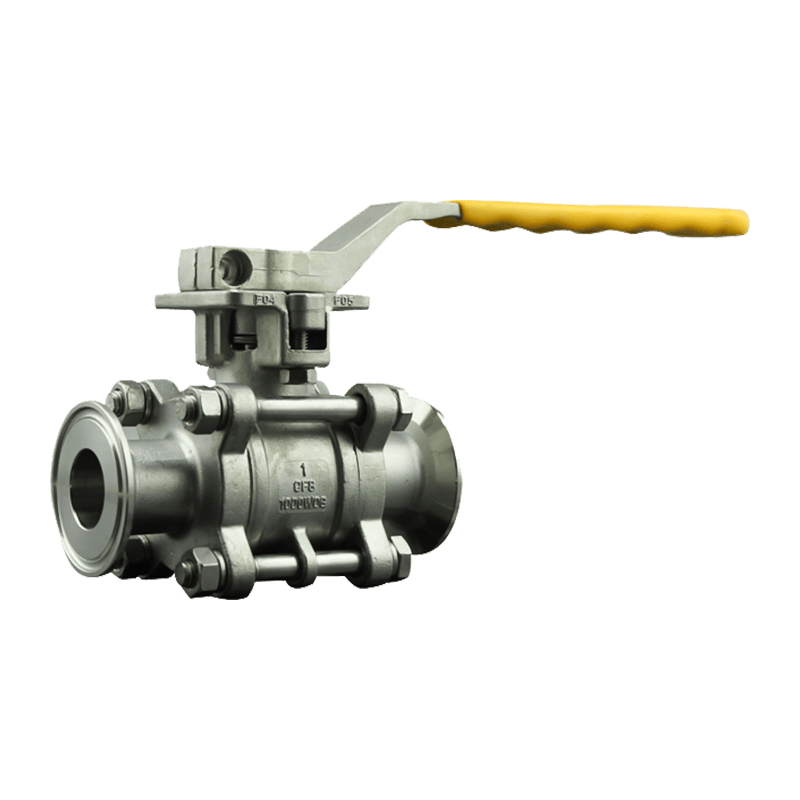

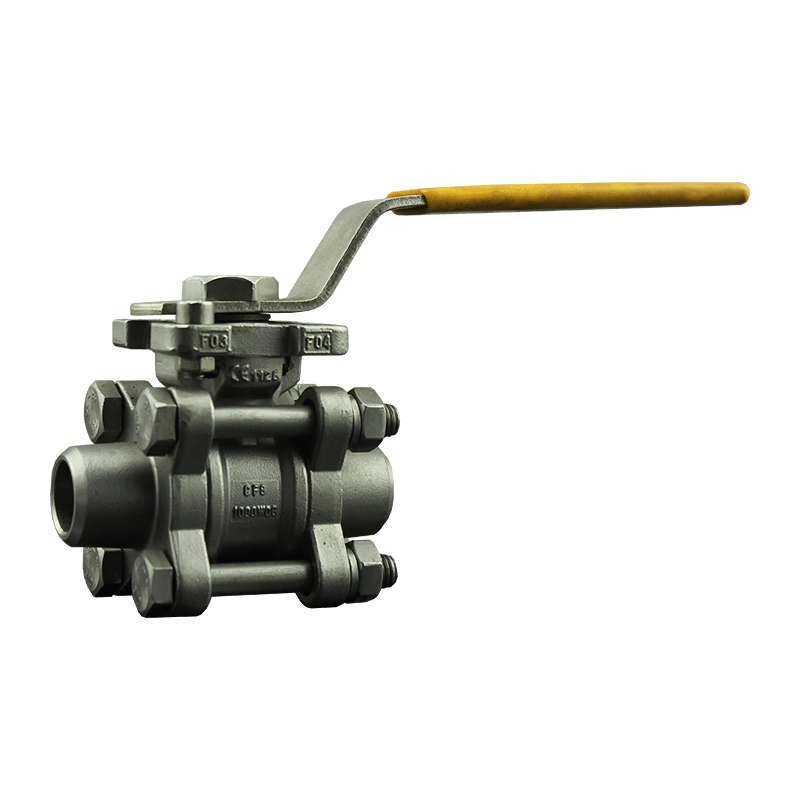

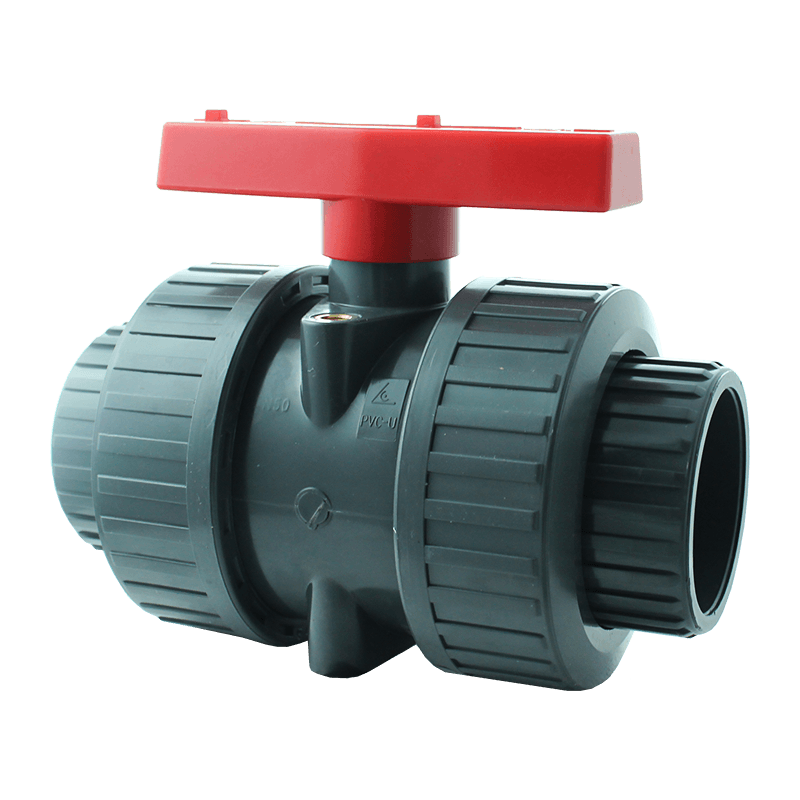

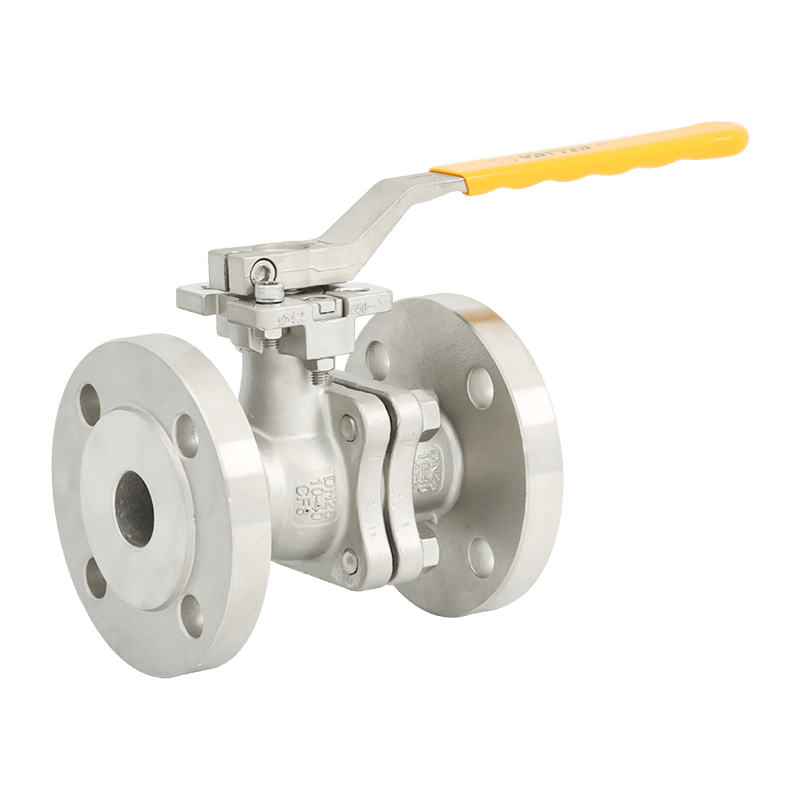

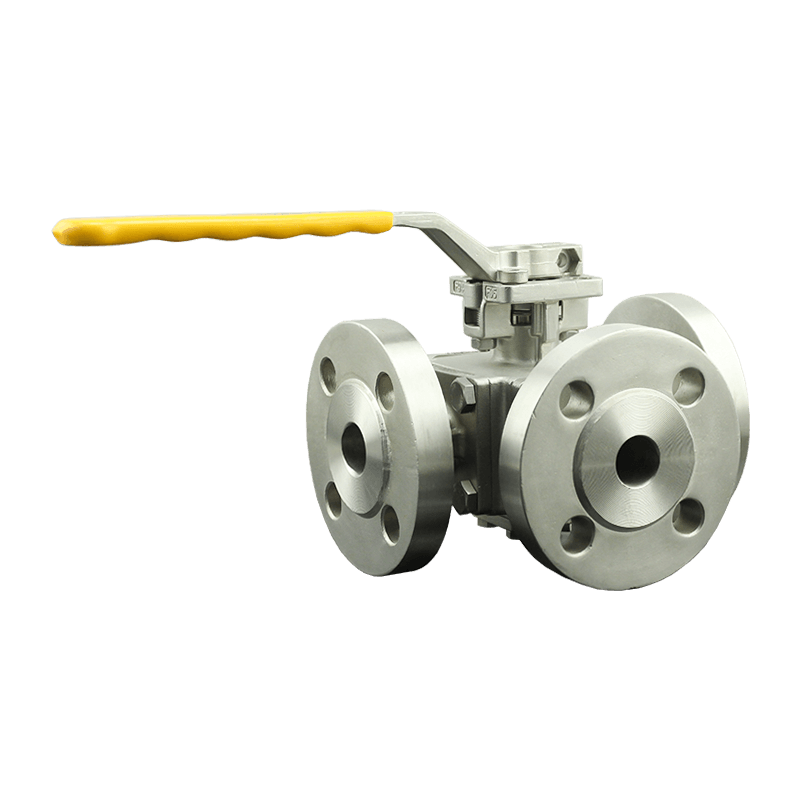

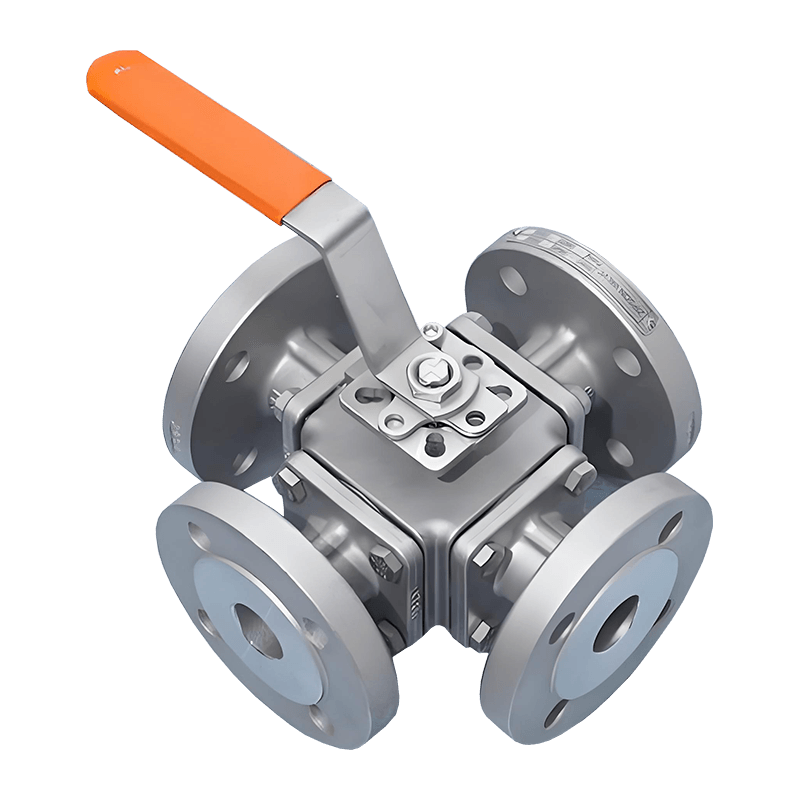

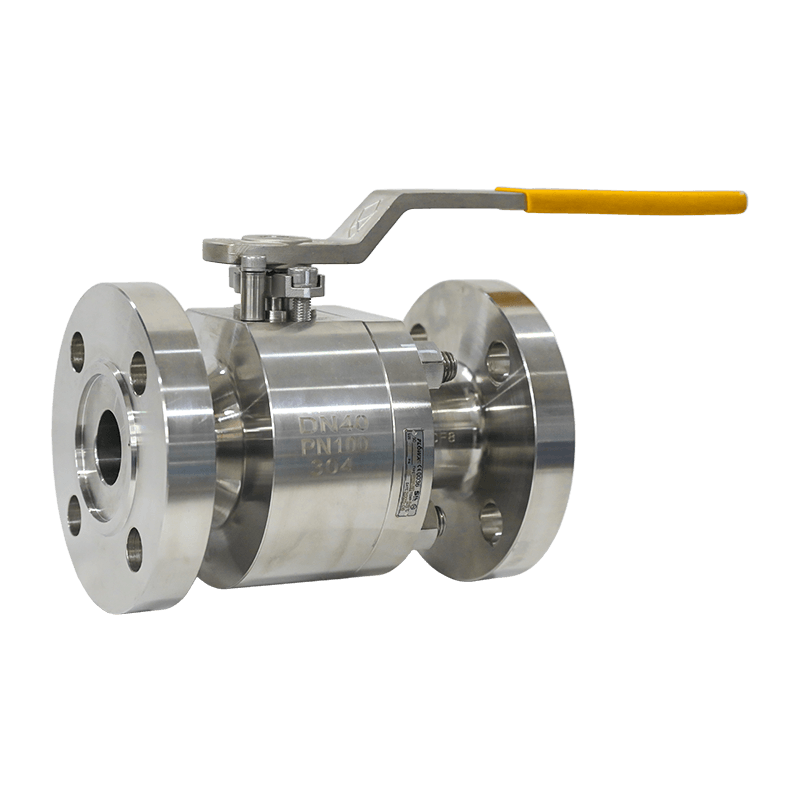

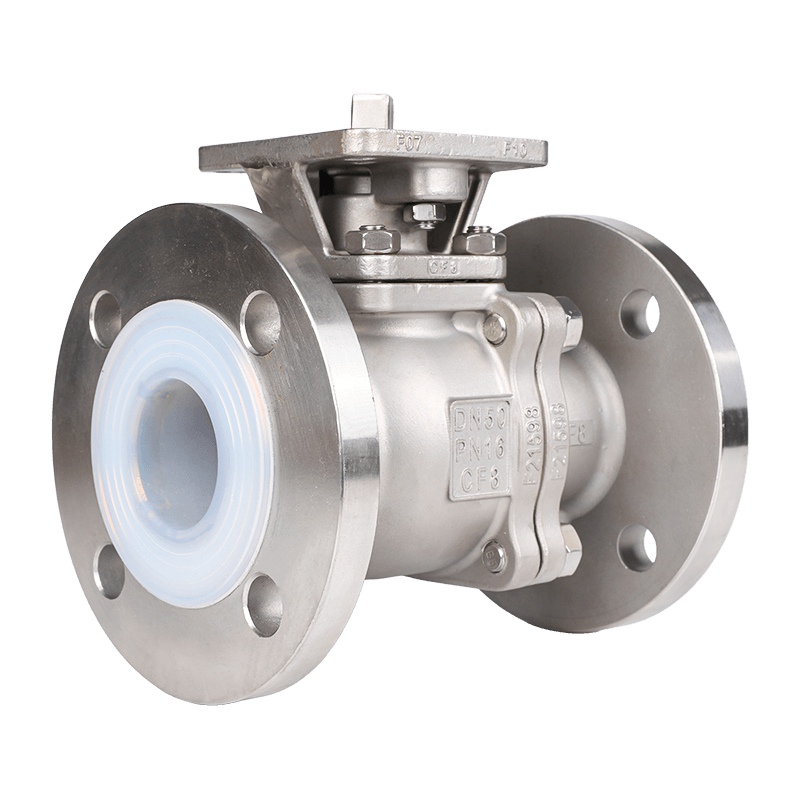

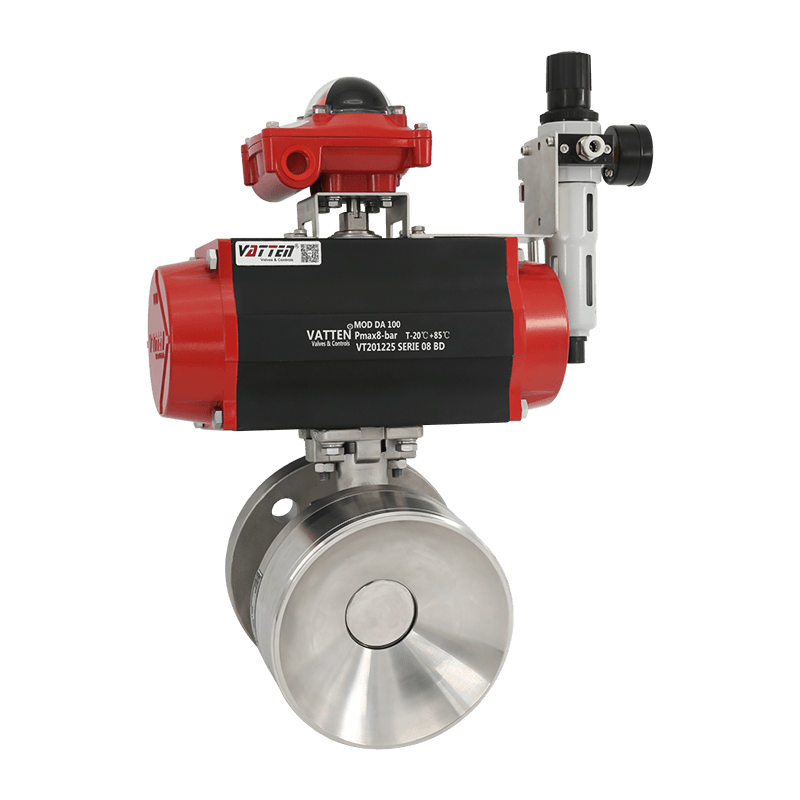

Til væskeservice er ventiler trykklassificerede, har fuldstændig forseglede hætter eller spindler og bruger elastomere tætninger (som O-ringe eller pakninger), der deformeres for at skabe en perfekt, kontinuerlig barriere. Butterflyventiler, kugleventiler eller stikventiler er standard. Tabellen nedenfor kontrasterer designprioriteterne:

| Design aspekt | Bundudløbsventil (tørbulkfokus) | Standard væskeventil (f.eks. kugleventil) |

| Primær funktion | Forebyg brodannelse, sørg for masseflow, luk for fast strøm | Indeholder tryk, sørg for bobletæt afspærring |

| Tætningstype | Knivskær, muslingeskal eller skydeport; slidstærkt | Elastomer (EPDM, Viton), bearbejdet metal-til-metal |

| Kropsdesign | Kort, ofte med stejle vægge for at fremme flow | Kompakt, trykklassificeret kammer |

| Central bekymring | Slid, materialenedbrydning, flowhjælp | Korrosion, trykintegritet, kavitation |

Det grå område: Opslæmning og materialer med høj fugtighed

En praktisk, grænseoverskridende anvendelse findes for materialer, der hverken opfører sig som et perfekt tørt fast stof eller en fritflydende væske. Dette er riget af gyller, slam og fugtige bulkmaterialer. I disse tilfælde en specialiseret bundtømningsventil kan være gældende, men kun med væsentlige ændringer.

Nødvendige ændringer for halvfaste applikationer

For at håndtere viskøse eller halvfaste materialer skal ventildesignet udvikle sig. En standard kniv-låge kan kæmpe. I stedet en specialiseret klemmeventil or a kraftig, fuldt foret knivventil med forbedret tætning anvendes. De kritiske ændringer omfatter:

- Fuld boring og kropsforinger: Ventilens indre er foret med et fleksibelt, korrosionsbestandigt materiale (som gummi eller PTFE), der kan indeholde pastaen eller slam og give en bedre tætning, når den er lukket.

- Højtryks aktuatorer: Øget aktiveringskraft er nødvendig for at skære igennem og forsegle det ofte klæbrige materiale.

- Skylleporte: Integrerede renseporte for at forhindre materiale i at størkne eller pakkes i ventilhuset og tætningsområderne.

- Særlige segldesigns: Brug af oppustelige tætninger eller dobbelte tætninger, der kan rumme og komprimere den varierende materialekonsistens.

Selv med disse ændringer håndterer ventilen ikke en ren væske, men en ikke-newtonsk væske eller fugtigt fast stof. Dets valg kræver omhyggelig analyse af materialets viskositet, partikelstørrelse og slibeevne.

Praktiske udvælgelsesretningslinjer og anbefalinger

At træffe det rigtige valg er afgørende for systemets sikkerhed, effektivitet og omkostninger. Brug denne konstruktive retningslinje til at bestemme egnethed.

- For tørt bulk (fritflydende til sammenhængende): Bundudløbsventiler are the default and optimal choice. Select knife-gate, double-flap, or sector valves based on material characteristics.

- For opslæmninger og pastaer (50-85 % faststof): En specialiseret, fuldt foret bundudløbsventil eller en klemmeventil er en levedygtig og almindelig løsning. Kontakt ventilproducenten med nøjagtige materialeprøver og datablade.

- For ægte væsker (vand, olie, kemikalier): Undgå standard bundtømningsventiler. Vælg en specialbygget væskeventil (kugle-, butterfly-, membran- eller kugleventil) med det passende tryk og tætningsmateriale.

En sidste, kritisk betragtning er rengøring og krydskontaminering . I anlæg, der behandler både tørre og våde partier, er brug af samme ventil en stor forureningsrisiko. Resterende væske i en ventil designet til tørt produkt kan forårsage sammenklumpning, fordærv eller kemiske reaktioner. Omvendt kan rester af tørre materialer forurene en væskestrøm. Dedikerede ventiler til hver service er den eneste pålidelige løsning til multiproduktfabrikker.

Konklusion: Et spørgsmål om fysik, ikke kun hardware

I sidste ende er brugen af bundudløbsventiler dikteret af materialevidenskab. Deres designfysik er skræddersyet til at overvinde de specifikke udfordringer ved partikelformige faste stoffer - brodannelse, ratholing og slibende slid. Mens konstruerede tilpasninger kan skubbe deres anvendelse ind i området for tykke opslæmninger, mangler de grundlæggende det iboende trykholdige design, der kræves til effektiv, lækagefri håndtering af fritflydende væsker. At specificere den korrekte ventil er ikke et spørgsmål om at finde et multi-purpose værktøj, men om at anvende det præcise værktøj, der er udviklet til den specifikke fase og opførsel af dit materiale.