Umiddelbart svar: Valg af den rigtige lukkeventil Den mest kritiske faktor i afspærringsventil valget matcher ventiltype og materiale til dit systems tryk, temperatur og medier. ...

LÆS MERE

Manuel membranventil Producenter

-

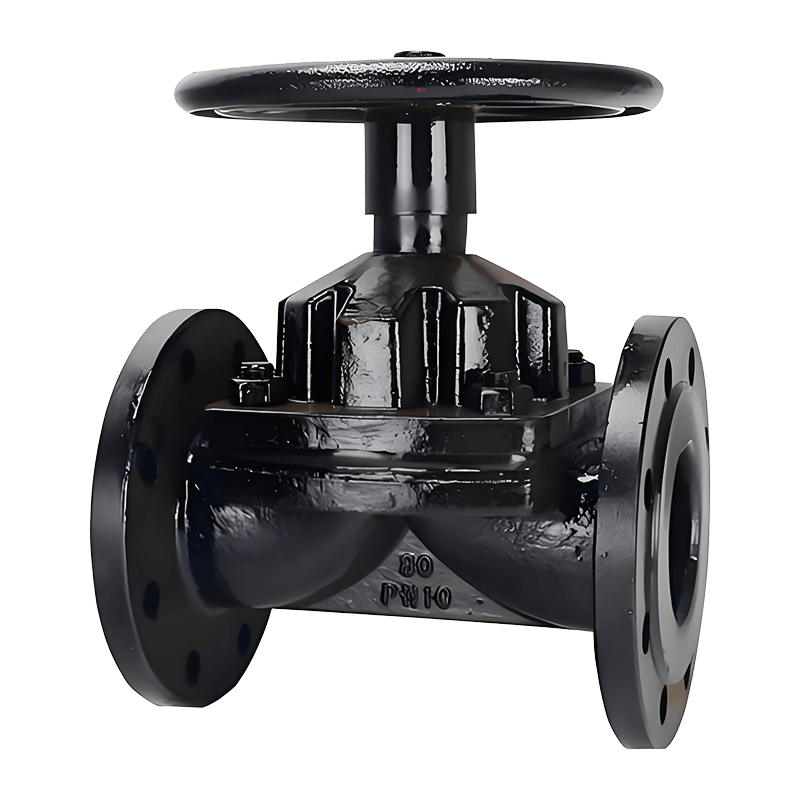

Den manuelle støbejernsmembranventil er en speciel type ventil, der tilbyder afskæringsfunktionalitet for mediet i rørledninger. Dens lukkemekan

-

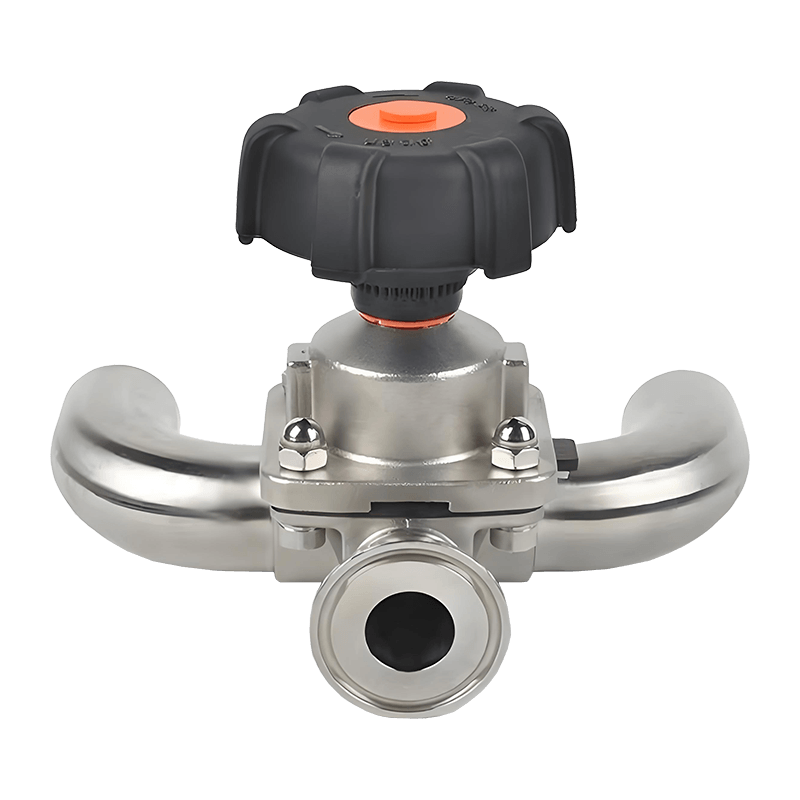

VATTEN manuelle PVC membranventil er vores seneste produkt, der indeholder flere innovative designs, der leverer fremragende ydeevne. Dets multifun

-

Denne standard industrielle og sanitære pneumatiske metalmembranventil er lavet af SS316L støbning, med en overfladefinish opnået gennem elektro

De manuelle membranventiler produceret af VATTEN er lavet af materialer af høj kvalitet som UPVC, CPVC, PPH, 304, 316 og 316L. Vi tilbyder en række forskellige membranventilmodeller, der er skræddersyet til forskellige rørledningskonfigurationer. Valget af materialer sikrer fremragende korrosionsbestandighed, høj temperaturtolerance og trykudholdenhed, hvilket gør dem velegnede til forskellige industrielle applikationer.

Membranventilens nøglekomponent, membranen, er lavet af et kompositmateriale af EPDM og PTFE. Dette kompositmateriale tilbyder overlegen kemisk stabilitet og modstandsdygtighed over for ældning sammenlignet med traditionelle materialer, hvilket forlænger ventilens levetid betydeligt. Med strenge tests kan membranventiler, der bruger dette materiale, holde 2 til 3 gange længere, hvilket reducerer vedligeholdelsesfrekvensen og sikrer effektiv drift.

VATTENs manuelle membranventiler er designet til enkelhed og effektivitet, og de anvendes i vid udstrækning i rørledningssystemer på tværs af industrier som kemikalier, fødevarer og lægemidler. Gennem præcist håndværk og streng kvalitetskontrol leverer VATTENs manuelle membranventiler ikke kun enestående ydeevne, men er også pålidelige og holdbare og opfylder brugernes forskellige behov i komplekse miljøer

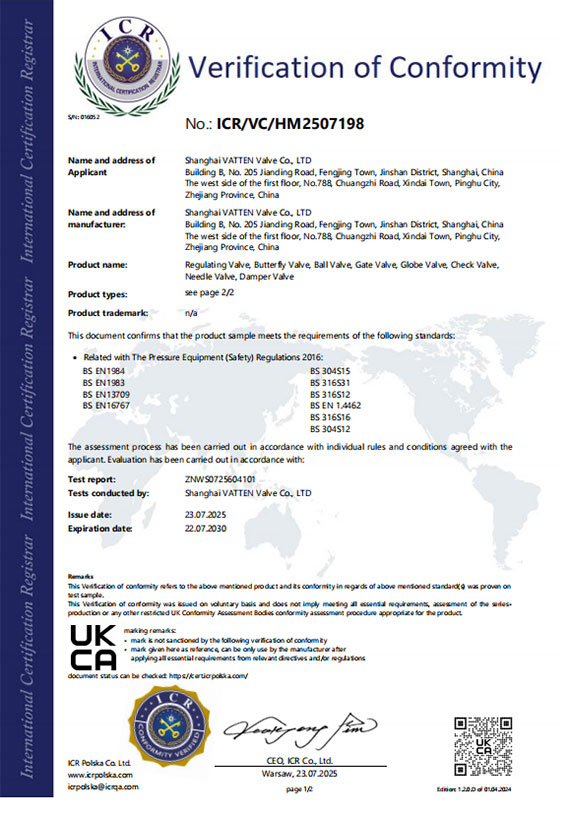

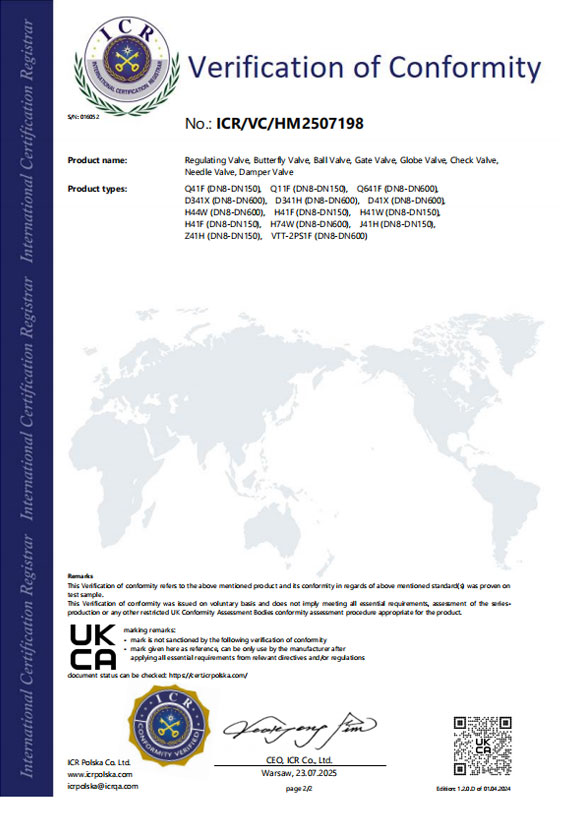

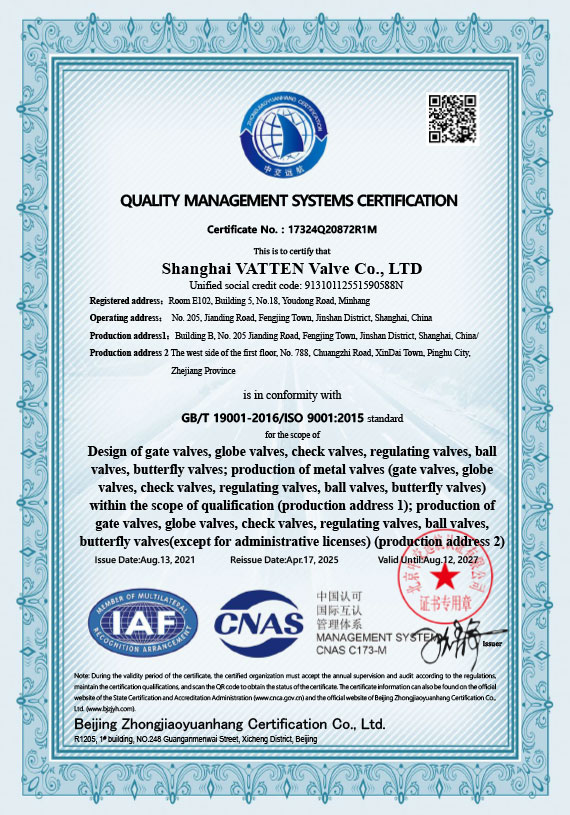

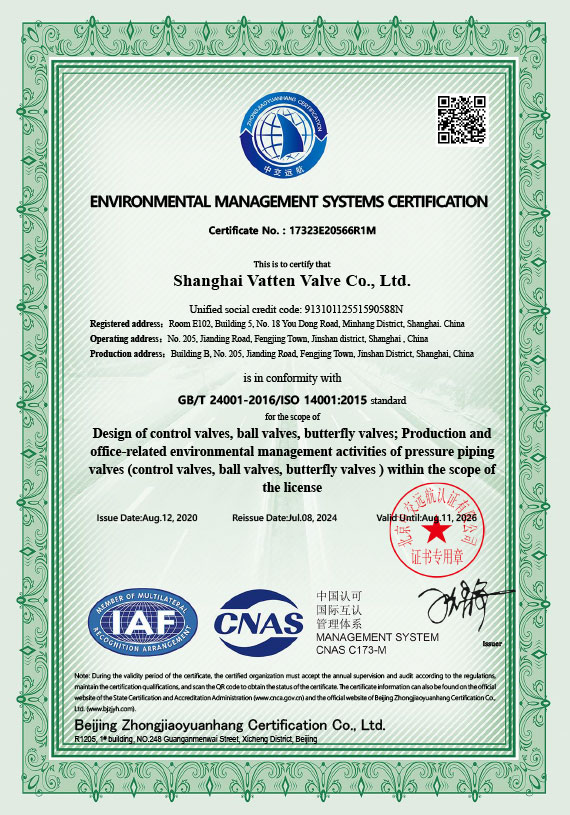

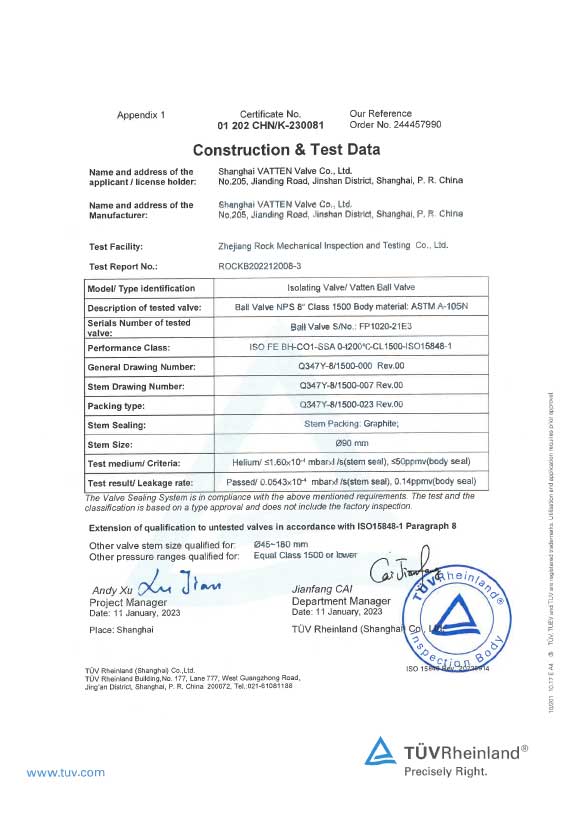

Vatten Valve Group, en globalt anerkendt industriel automationsventilvirksomhed med oprindelse i Saarlog, Tyskland, har specialiseret sig i forskning, udvikling og fremstilling af kerneprodukter såsom automatiske kugleventiler, spjældventiler og reguleringsventiler. Ved at udnytte vores enestående teknologiske ekspertise leverer vi innovative ventilløsninger og professionel teknisk support til kritiske industrier, herunder energi, kemikalier, vandbehandling, farmaceutiske produkter og fødevareforarbejdning.

Som Manuel membranventil Producenter og Manuel membranventil Selskab, Koncernen driver fire topmoderne produktionsbaser strategisk placeret i Shanghai, Tianjin, Lishui og Jiaxing, Kina. For bedre at kunne betjene internationale markeder har vi etableret filialer på centrale strategiske steder, herunder Storbritannien, Tyrkiet, Hviderusland, Saudi-Arabien og Indonesien. Etableringen af vores indonesiske kontor forbedrer vores servicekapaciteter på det sydøstasiatiske marked betydeligt og sikrer rettidig og effektiv teknisk support og service til lokale partnere og kunder.

Med rødder i den tyske tradition for præcisionsproduktion fastholder Vatten Valve sit fokus på automatiske reguleringsventiler, samtidig med at virksomheden nøje overholder internationale kvalitetsstandarder. Sørg for Specialfremstillet Manuel membranventil. Vi er forpligtet til kontinuerlig innovation og tilbyder kunderne produkter med overlegen ydeevne, professionel teknisk support og omfattende løsninger til væskestyring, der sætter dem i stand til at håndtere komplekse udfordringer inden for industriel væskestyring.

-

-

Bundudløbsventiler er strømningskontrolanordninger installeret på det laveste punkt af en beholder, tank eller tragt for at tillade kontrolleret frigivelse af faste stoffer, slam eller væsker ved...

LÆS MERE -

A sommerfugleventil er en kvart-drejnings roterende ventil, der styrer væskestrømmen gennem en cirkulær skive, der roterer vinkelret på strømningsretningen. Skiven, monteret på en stang i midte...

LÆS MERE -

Forstå, hvordan sommerfugleventiler kombineres i moderne rørsystemer Kombinerer sommerfugleventiler er en praktisk ingeniørtilgang, der bruges til at forbedre flowkontrol, isolationssikkerhed, redu...

LÆS MERE

Ergonomi og håndhjulsmoment til manuel betjening

Hvornår manuelle membranventiler betjenes manuelt i flere cyklusser pr. skift, påvirker det fysiske design af aktuatoren og det specificerede håndhjulsmoment direkte førerens træthed og repeterbarhed. Angiv håndhjul, der er dimensioneret til at tillade tohåndsbetjening, når det kræves, og verificer ventilens offentliggjorte driftsmoment ved arbejdsdifferenstrykket før installation. I eftermonteringsscenarier skal du måle det virkelige drejningsmoment ved hjælp af en momentnøgle ved omgivelsestemperatur og fuldt linjetryk – dette forhindrer underdimensionerede manuelle aktuatorer og reducerer risikoen for langsom, inkonsekvent montering, der fører til lækager.

Praktisk drejningsmomentkontrol på stedet

- Udfør et drejningsmoment: Registrer drejningsmomentet ved 25 %, 50 %, 75 % og 100 % åbent for at finde ikke-lineære modstandstoppe, der indikerer snavs eller fejljustering.

- Sammenlign målt drejningsmoment med fabrikantens grænser; en vedvarende stigning over 20-30% signalerer normalt sædeslid eller membranhærdning.

- Dokumenter drejningsmomentværdier efter vedligeholdelse og før idriftsættelse for at etablere en baseline for forudsigelig vedligeholdelse.

Manuelle betjeningsteknikker til præcis flowkontrol

Manuelle membranventiler kan bruges til drosling, men deres flowkarakteristik og sædegeometri påvirker kontrollerbarheden. For præcis regulering i en manuel arbejdsscene skal du betjene ventilen med små trinvise drejninger nær den midterste vandring, hvor forholdet mellem spindelposition og flow er mest lineært, og bruge et simpelt mekanisk positionsstop eller indeksmærker på håndhjulet for at gentage sætpunkterne pålideligt mellem operatører.

Tips til at forbedre manuel repeterbarhed

- Marker almindeligt anvendte håndhjulspositioner med holdbar maling eller et stemplet indeks for at fjerne gætværk, når flere operatører deler opgaver.

- Installer en kalibreret positionsindikator, hvor det er muligt; selv en simpel mekanisk pointer giver bedre reproducerbarhed end at føle sig alene.

- Ved langsomme processer skal du bruge en rutine med "små trin og så vent": Juster 1/8-1/4 omgang, vent på processtabilisering, og kontroller derefter aflæsningerne igen før yderligere justering.

Tjekliste for rutinemæssig vedligeholdelse for feltteknikere

En kortfattet, opgaveorienteret vedligeholdelsestjekliste reducerer nedetid og undgår unødvendig fuld demontering. Fokuser på eksterne tjek, hurtige funktionstests og periodiske interne inspektioner efter en defineret tidsplan, der er bundet til cyklusser og driftsforhold frem for kalendertid alene.

- Dagligt/skift: visuel kontrol for synlige utætheder, håndhjulsfri bevægelse og intakte positionsmarkeringer.

- Ugentlig: Betjen ventilen helt åben/lukket for at registrere stikning; Bemærk eventuelle usædvanlige momentspidser.

- Kvartalsvis (eller efter X cyklusser): fjern aktuatordækslet, inspicer membranen for hærdning, revner eller partikelindlejring; udskiftes, hvis elasticiteten er kompromitteret.

- Efter enhver slibende service: forkort inspektionsintervallet, og kontroller motorhjelmens tætninger, sædeflader og indvendige føringer for accelereret slid.

Trin-for-trin udskiftning af membran for minimal nedetid

Feltteknikere kan hurtigt udskifte membraner, når de følger en standardiseret sekvens, der isolerer tryk, dræner hulrummet og bevarer justeringen. Forberedelse og det rigtige værktøj reducerer udskiftningstiden og reducerer risikoen for klemfolder eller forkert montering, der forårsager øjeblikkelige lækager.

Anbefalet udskiftningsprocedure

- Spærring og tagout af forsyningsledningerne; aflast og verificer nultrykket i ventilhuset og aktuatorkammeret.

- Skru aktuatorens forspænding af for at fjerne membranspændingen, og løsn derefter motorhjelmen ved hjælp af stjernemønsteret for at undgå forvrængning.

- Rengør tætningsflader med en fnugfri klud og et mildt opløsningsmiddel; inspicer sædet og det øverste styre for hakker eller indlejrede partikler.

- Monter ny membran centreret over sædet; brug justeringsstifter eller midlertidige markører, hvis designet giver dem, og stram derefter motorhjelmboltene med hånden i et krydsmønster til fabrikantens drejningsmomentspecifikationer.

- Drej ventilen langsomt under testtryk for at bekræfte forseglingen, og dokumentér derefter varenummer, parti og dato for sporbarhed.

Fejlfinding af almindelige fejl i manuelle arbejdsscener

Problemer, der opstår under manuel betjening, er typisk enten mekaniske (stivhed, knækket håndhjul), tætning (lækage ved sædet, motorhjelmlækage) eller procesrelaterede (kavitation, partikelafslidning). Brug en struktureret diagnostisk sekvens – visuel, mekanisk, tryktest, intern inspektion – til at isolere årsagen i stedet for gentagne gange at udskifte membraner eller sæder uden at tage fat på opstrøms bidragydere.

Hurtigt diagnostisk flow

- Hvis drejningsmomentet stiger langsomt i løbet af cyklusser: inspicér for partikelopbygning eller korrosion på spindlen og styrene.

- Hvis der opstår lækage umiddelbart efter tilspænding: Kontroller for foldede membrankanter, forkert sæde eller forkert boltedrejningssekvens.

- Ved intermitterende lækage under visse strømninger: Undersøg kavitation, dampdannelse eller pulsering, der forårsager membrantræthed.

Valg af materialer og foringer til manuelle håndteringsmiljøer

Materialevalg bør balancere holdbarhed, taktil sikkerhed for operatører og procesmediet. I manuelt betjente ventiler skal de ydre overflader, som operatører rører ved - håndhjul, stilke og motorhjelmdæksler - modstå korrosion og give greb, mens indvendige membraner og sæder skal matche kemisk kompatibilitet og slidstyrke.

| Membran / sædemateriale | Bedst passende applikationer | Manuel scene noter |

| EPDM | Varmt vand, milde syrer, baser | God elasticitet; undersøg for hævelse, når de udsættes for olier. |

| PTFE-foret | Stærke syrer, opløsningsmidler | Lav friktion til manuel betjening; højere omkostninger, men minimal klæbning. |

| Nitril (Buna-N) | Olier, brændstoffer | God slidstyrke; kontroller hårdheden for at holde tætningen under manuelt drejningsmoment. |

Best practices for sikkerhed, lockout/tagout og tryktestning

Fordi manuelle scener ofte involverer hyppig operatøradgang, standardiser lockout/tagout-trin specifikt til manuelle membranventiler : isolering, verifikation af felttryk med en uafhængig måler, langsom udluftning af indespærrede hulrum og brug af klassificeret personlige værnemidler. Til trykprøvning efter vedligeholdelse skal du altid bruge hydrostatiske eller pneumatiske test, der er kompatible med ventildesignet, og noter testtryk, varighed og den observerede lækagehastighed.

Anbefalet sikkerhedssekvens på stedet

- Isoler opstrøms og nedstrøms kilder og anvend låse; verificere nulenergi med en uafhængig trykmåler placeret ved ventilindløbet.

- Bær ansigtsskærm og kemikalieresistente handsker, når du løsner hætter eller arbejder på ventiler, der håndterede ætsende eller varme medier.

- Efter vedligeholdelse skal du udføre en lavtrykslækagetest, før du vender tilbage til fuld service; dokumentresultater og eventuelle afvigelser.